MBZ3245湿式棒磨机

日期:2022-06-16

.jpg)

.png)

.jpg)

.jpg)

.jpg)

MBZ3245湿式棒磨机的性能及用途

φ3200×5400湿式溢流型机制砂专用棒磨机,是我公司适应当前机械制砂生产需求的形势,为机械制砂企业设计研发的专业用于生产建筑用砂的制砂设备,主要用于水利、建材、建筑行业所需要的各种砂砾制品。具有生产量大,运行成本低,出砂粒度均匀,运行稳定可靠等特点,特别能满足大型机械制砂企业大规模连续生产的需要。

MBZ3245湿式棒磨机型号的意义

- M---------磨机

- B---------内装钢棒

- Z---------中间排矿

- 45--------筒体的直径3.2米

- 60--------筒体的长度4.5米

MBZ3245湿式棒磨机技术标准

- 本磨机各项性能指标符合JB/T1406-2002《球磨机和棒磨机》标准。

球磨机运行条件和环境

- 安装条件:室内安装

- 环境温度:-5~38℃

- 海拔高度:<1000m

- 工作制度:连续

球磨机工作原理

该型棒磨机是通过筒体两端进料口同时进料,筒体中间周长方向均布排料口排料。具体过程如下:电动机通过圆柱齿轮减速机及周边大齿轮减速传动或由低转速同步电机直接通过周边大齿轮减速传动,驱动回转部旋转。筒体内部装有适当的磨矿介质—钢棒,磨矿介质在离心力和摩擦力的作用下被提升到一定的高度,呈抛落或泻落状态落下,欲磨制的物料由筒体两端给料口连续给料,进入筒体内部的石料被运动着的磨矿介质连续粉碎,并通过溢流和连续给料的力量将产品从排矿口排出机外,以进行下一段工序处理。

MBZ3245湿式棒磨机规格参数

|

序号 |

项 目 |

单位 |

数值 |

|

|

1 |

筒体内径 |

mm |

3200 |

|

|

2 |

筒体工作长度 |

mm |

4500 |

|

|

3 |

筒体有效容积 |

m3 |

39.3 |

|

|

4 |

筒体最大填充量 |

物料 |

% |

40% |

|

钢棒 |

t |

55-90 |

||

|

5 |

筒体工作转速 |

r/min |

15.94 |

|

|

6

|

主电机 |

型 号 |

YTM630-8 |

|

|

功 率 |

kW |

800 |

||

|

转 速 |

r/min |

743 |

||

|

电 压 |

V |

10000 |

||

|

7 |

慢速传动装置 |

减速型号 |

MBY710-4.5-Ⅳ |

|

|

功 率 |

kW |

|

||

|

速 比 |

i |

|

||

|

出轴转速 |

r/min |

|

||

|

8 |

慢速时筒体转速 |

r/min |

1.94 |

|

|

9 |

外形尺寸(mm) |

13230×7100×5500 |

||

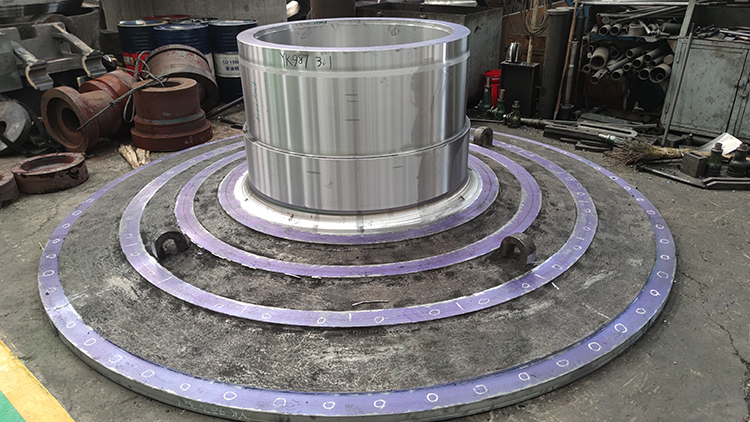

MBZ3245湿式棒磨机主要结构

- 结构组成

- 本机主要有给料部、主轴承、进料部、筒体部、出料部、传动部、出料筛、主电机、气动离合器、慢速驱动装置、喷射润滑装置、顶起装置及润滑管路、电控等部分组成。

- 给料部

- 给料部是给料小车+给料弯管的给料型式。给料弯管固定在车体上,整个给料部可在轨道上移动。

- 进料部

- 进料部由进料端盖、进料衬套、端衬板等组成。进料衬套内壁呈锥面,加有双螺旋以实现强制给料,并能使偶尔进入进料筒内的钢球返回筒体内。进料端盖安装轴承的轴颈宽度大于轴承衬的宽度20mm,以适应转动部分热胀冷缩引起的变形,此端为伸缩端。进料衬套与进料端盖之间采用锥面密封。进料端盖内锥面装有端衬板,端衬板和端盖间垫有橡胶垫,有缓冲钢球和物料对端盖的冲击和有助于衬板与端盖内壁紧密贴合的作用,在端盖外面把合衬板的螺母下垫有橡胶垫圈和密封垫圈,以防止矿浆流出。

- 筒体部

- 筒体是磨机的主要部件,由两端的端盖及筒体把合后,构成磨矿空间。筒体衬板为波浪衬板,筒体衬板和筒体之间垫有橡胶垫,有缓冲钢球和物料对筒体的冲击和有助于衬板与筒体内壁紧密贴合的作用,磨机筒体外面的螺母下垫有橡胶垫圈和密封垫圈,以防止矿浆流出。

- 筒体由厚钢板卷曲焊接而成,两端焊有法兰。两端的机加工法兰盘与端盖采用止口精密配合。为防止变形,筒体加工阶段用内架定位支撑,一直保留到现场安装,这样既可保证尺寸又便于现场组装。筒体带有支撑架,方便运输和安装。

- 160º锥度的端盖精加工后与筒体端法兰采用止口配合,保证整个装配的同心度。进出料端盖都设有吊耳。

- 出料端还有一个出料圆筒筛,具有自动排料筛分功能,可有效避免较大颗粒溢出。

- 出料部

- 出料部由出料端盖、出料衬套、端衬板等组成。出料端盖安装轴承的轴颈宽度与轴承衬的宽度相同,此端为固定端,故大齿轮固定在出料端。出料衬套设有双螺旋,并能使偶尔进入出料筒内的钢球和过粗物料返回筒体内。出料衬套与出料端盖之间采用锥面密封。出料端盖内锥面装有端衬板,端衬板和端盖间垫有橡胶垫,有缓冲钢球和物料对端盖的冲击和有助于衬板与端盖内壁紧密贴合的作用,在端盖外面把合衬板的螺母下垫有橡胶垫圈和密封垫圈,以防止矿浆流出。

- 出料筛部

- 出料筛部由出料筛架、筛板和上下罩体等组成。出料筛与出料部的出料衬套用螺栓把合连接,出料筛加有双螺旋及筛孔使合格的物料从出料筛流出。

- 主轴承

- 主轴承部采用完全封闭式自位调心120°“摇杆”型全静压滑动轴承,可实现静压顶浮运行。轴承衬采用轴承合金,其下埋设通水冷却的蛇形铜管,以达到冷却轴承衬的目的。磨机启动前和运转中一直供高压油,高压油经分流马达进入油腔,自动进行静压油膜补偿,保证油膜厚度一致,为磨机运行提供不间断的静压油膜(>0.1mm),确保轴颈和轴瓦完全不接触,从而大大降低磨机启动负荷,并可减少对磨机传动部的冲击,也可避免擦伤轴瓦,延长了轴瓦的使用寿命。磨机运行中高压油路的压力指示可以用来间接反映磨机负载的情况,当磨机停止运转时高压油仍将轴颈浮起,轴颈在轴瓦中逐渐停运,使轴瓦不被擦伤。

- 每个主轴承上安装有3个测温电阻,对端盖中空轴温度进行动态监控,当温度大于规定的温度值时,报警甚至能自动停磨。为了补偿由于温度影响而可能使磨机长度发生的变化,进料端端盖中空轴颈与轴承轴瓦宽度方向配合尺寸相差20mm,允许轴颈在轴瓦上轴向窜动。

- 主轴承两端采用环形密封,装配后,在活塞环与端盖中空轴颈之间的密封空间充填润滑脂,将更加有效提高密封质量,防止润滑油外漏和灰尘进入,不易烧瓦。

- 轴承的冷却:采用大流量恒温高压油强制润滑,摩擦副之间产生的热量由润滑油可全部带出。另轴承衬里埋设的冷却蛇形铜管通水,以达到冷却轴承衬的目的。

- 主轴承类型 – 全静压滑动轴承

- 自找正方式 – 球面和柱面

- 轴承直径 – φ1800mm

- 轴承宽 – 650mm

- 轴瓦材料 – 轴承合金

- 密封形式 – 环形密封

- 底板 – 带调节螺杆的机加工钢板

- 温度传感器:每个主轴承内都配有热阻温度探测器(铂热电阻 Pt100,双支三线制)。

- 传动装置

- 本磨机大小齿轮均采用合金钢制造,斜齿齿面传动,工作平稳,冲击小,寿命长;齿面润滑采用喷射润滑,借助压缩空气的压力将高粘度润滑油通过特殊设计的喷咀经充分混合后可定时定量自动喷射到齿轮工作齿面上,并吸附于齿面上形成一层坚韧的润滑油膜将两齿面隔离,可避免齿轮磨损达到润滑目的。该润滑方式减轻了操作工人的劳动强度,润滑效果好,减少了润滑油损耗量。

- 大齿轮由两半齿轮用定位螺栓和高强螺栓联接成一体,由小齿轮驱动,可换面使用。

- 小齿轮轴承采用稀油循环润滑。润滑油由全静压油站低压泵提供。

- 大、小齿轮全部被可分体的齿轮罩保护。齿轮罩与在安装在大齿轮侧面的密封环形成密封腔,防止润滑油泄漏和灰尘进入。齿轮罩有检查门,侧面开孔。配有清油,配有排油管道,以利于清理和排除残油。

- 齿轮齿面润滑通过齿轮喷射润滑系统实现,对齿轮喷射润滑系统详见其使用说明书。

- 基础部

- 基础部中给出了各部地脚螺栓的相互位置和基面标高,给出了各部分的负荷。基础部包括磨机地脚螺栓及相关的埋设件(埋设件用户自备)。

- 地基制作及设备安装调整见安装相关部分。

- 慢速传动装置

- 慢速传动装置由电磁制动电机+行星减速器、离合机构等组成。自带安装底板,该装置用于磨机检修及更换衬板用,当停机超过4小时以上时,筒体内的物料有可能结块,在启动电动机前应用慢速传动装置盘车,可以达到松动物料的目的。慢速传动装置电机为制动电机,离合器具有双向性,在使用中应防止筒体的偏心,重量超过上端极限位置,而依靠自重迅速下滑回转,影响维修人员的安全。

- 在启动慢速传动装置时,主电机不能接合,主电机工作时,慢速传动装置不得接合,两者配置有连锁装置,在启动慢速传动装置之前,必须先开启全静压油站,使端盖中空轴顶起,防止擦伤轴瓦。

- 顶起装置

- 顶起装置由液压千斤顶和托架等组成,在停机检修时,可将顶起装置安置在筒体下部,将筒体顶起,方便检查和维修主轴承轴瓦,在顶起完成检修后,将筒体下落时,应注意不能迅速卸压,应逐步关停,使筒体缓慢下来。

- 1套顶起装置,包括2个托架,4个液压千斤顶和液压站。液压千斤顶顶升高度为200mm。

- 注意:在筒体顶起到一定高度时,务必及时将举升设备支撑牢固,避免长时间依靠千斤顶支撑,以免发生意外。

- 主电机

- 详见其结构图及相关安装使用说明书。

球磨机配套说明

- 本磨机除以上介绍的机械部分,还有润滑部分、电气部分。

- 润滑系统

- 润滑系统包括:主轴承的全静压油站润滑系统、大小齿轮啮合齿面的喷射润滑装置。具体说明详见其结构图及安装使用说明书相关部分。

- 电气系统

- 高压电控系统

- 详见高压柜、励磁柜的使用说明书相关部分。

- 低压电控系统

- 动力电源电压为AC380V 50Hz。

- 控制电源为AC220V,总装机容量约250kW。

- 低压控制系统由 PLC控制柜、配电保护柜、全静压油站就地控制箱、慢传控制箱、气动离合器控制箱、喷射润滑控制箱组成。

- PLC控制柜(含PLC和触摸屏):该控制柜为磨机控制系统的核心,采用 PLC可编程控制器和触摸屏控制。主要完成对磨机主轴承润滑的控制和保护,并协调磨机电控系统各设备之间的联锁。

- ——润滑站的控制、保护和连锁。

- ——参数采集、处理

- 温度信号:同步电机定子绕组温度、转子轴承温度、磨机主轴承温度、润滑站油温。

- 配电保护柜:该控制柜包括磨机主轴承润滑站的控制主回路;并为其他控制柜和控制箱提供电源。

- 全静压油站就地控制箱:全静压油站的电气元件预先接线至油箱之上的单独接线盒(端子箱)。主轴承和小齿轮轴承润滑系统主要由安装在磨机控制室中的控制器控制。但是,可利用就地控制箱柜门上的就地/远程选择开关对润 滑系统提供就地控制。采用就地控制时,允许就地控制盘控制所有的泵。在正常工作情况下,就地/远程选择开关通常处于远程模式。就地控制箱带有以下部件:

- ——每个泵单独的启动/停机按钮

- ——每个泵的运行指示灯

- ——双泵工作的选择器开关

- ——浸入式加热器指示灯

- ——压力、油位、温度和流量仪器的报警指示灯

- 就地控制箱内的所有部件预先连接至接线盒。就地控制盘与磨机控制室之间的所有现场接线由买方提供。用于与磨机相关的主轴承润滑系统安全操作的所有控制逻辑将作为PLC控制盘的一部分。

- 慢传控制箱:该控制箱控制磨机慢速传动电机的启、停及慢速传动电机的短路保护和热保护;并与磨机主电机启动柜及磨机主轴承高低压润滑控制保持联锁。

- 慢速传动装置在磨机检修或更换衬板或主电机发生故障时使用。慢速传动与主电机及离合器有联锁控制条件,只有当主电机停时和气动离合器断开时,才允许慢速驱动工作。

- 空气离合器控制箱:该控制箱为磨机气动离合器的控制、保护与联锁。

- 气动离合器只有在磨机各润滑站工作正常、慢速传动装置联轴器脱开,同时离合器供气压力达到设定值时,气动离合器方可投入并驱动磨机运转。

- 喷射润滑控制箱:该控制箱为喷射润滑的控制、保护与连锁。喷射润滑为间歇工作制,根据现场工况进行设定工作时间和间歇时间。

- 当磨机开始工作时,喷射润滑自动启动并按设定程序工作。磨机停止工作时,干油喷射润滑停止工作。

- 详见其原理、接线图及安装使用说明书相关部分。

.jpg)